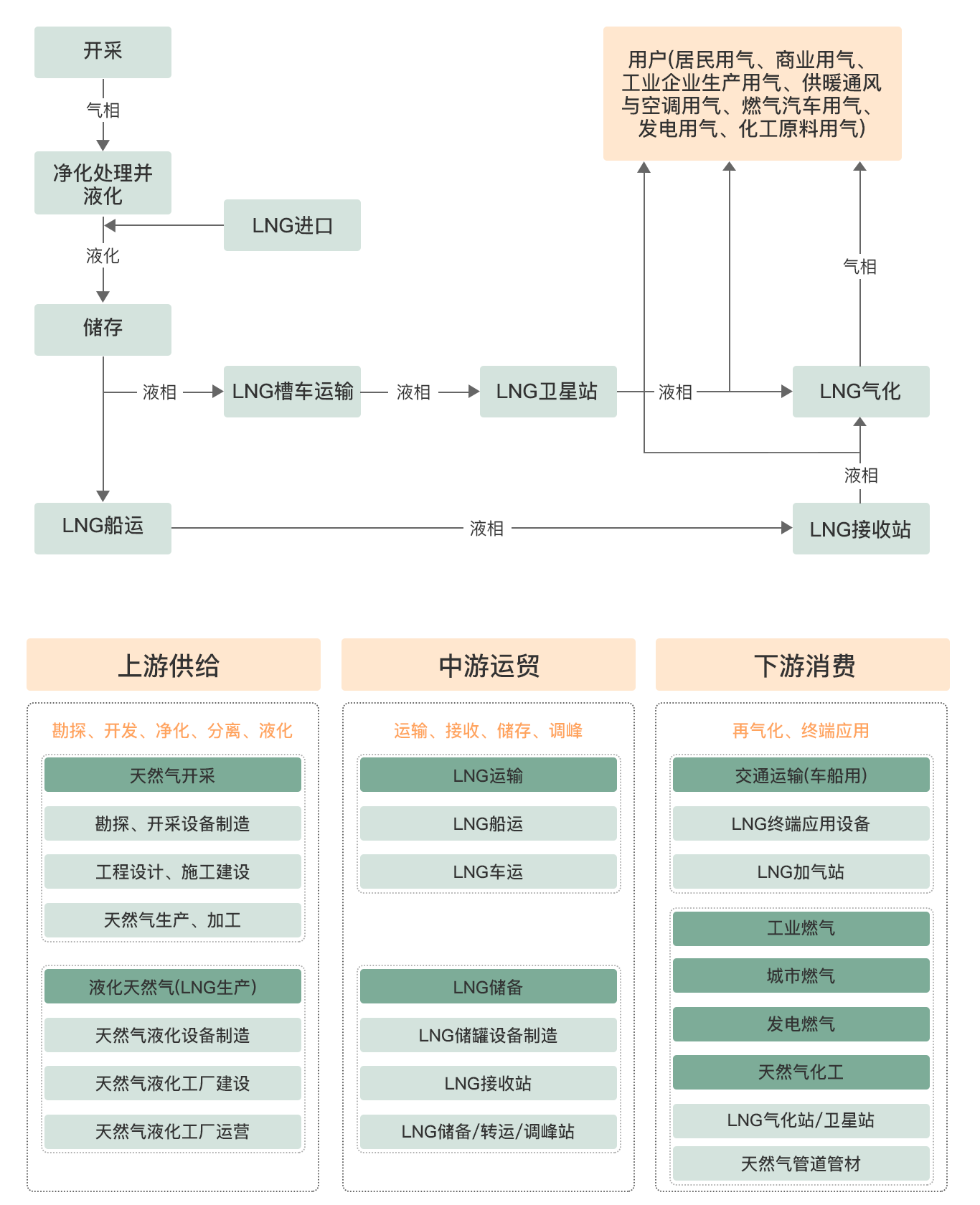

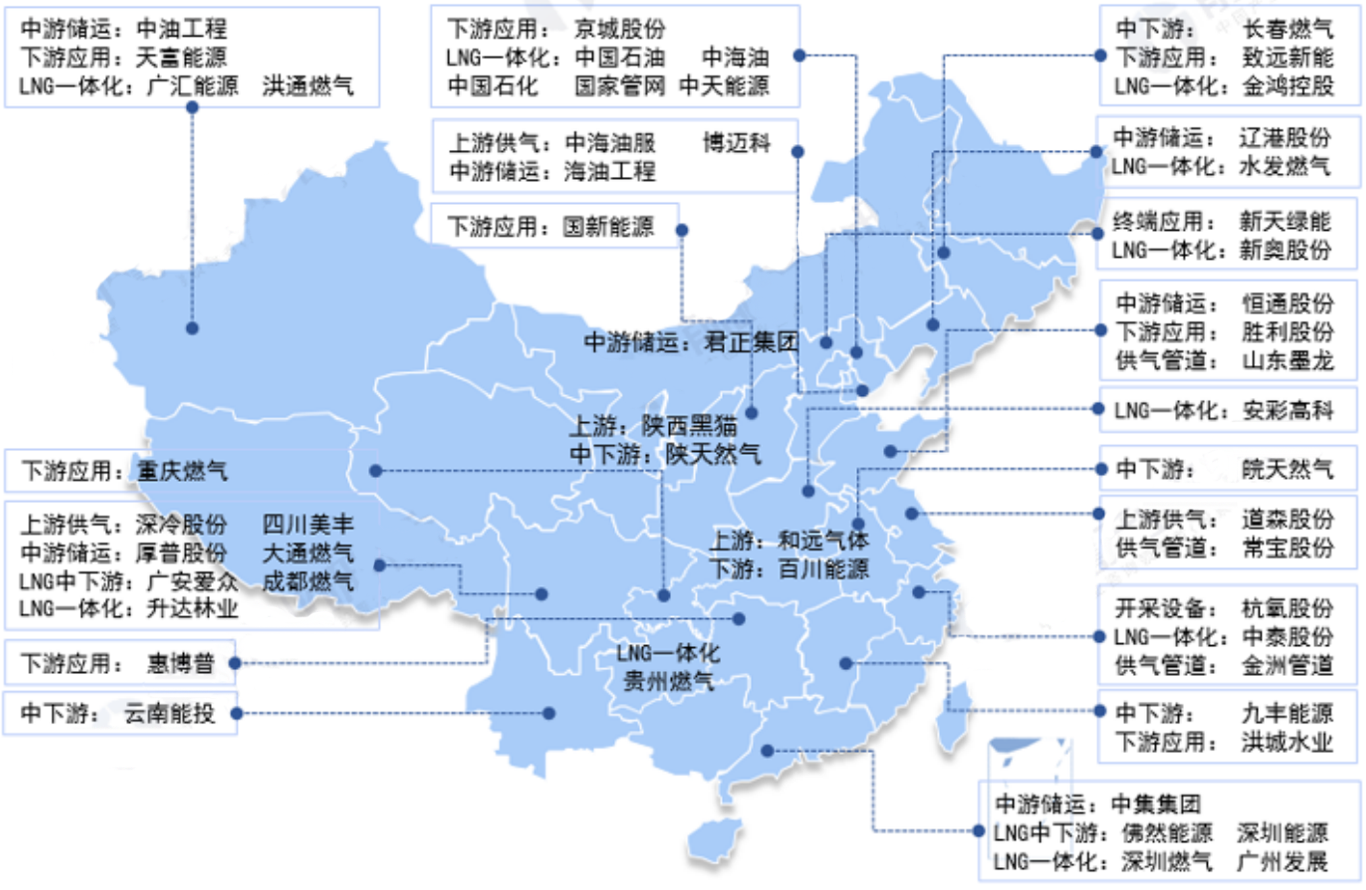

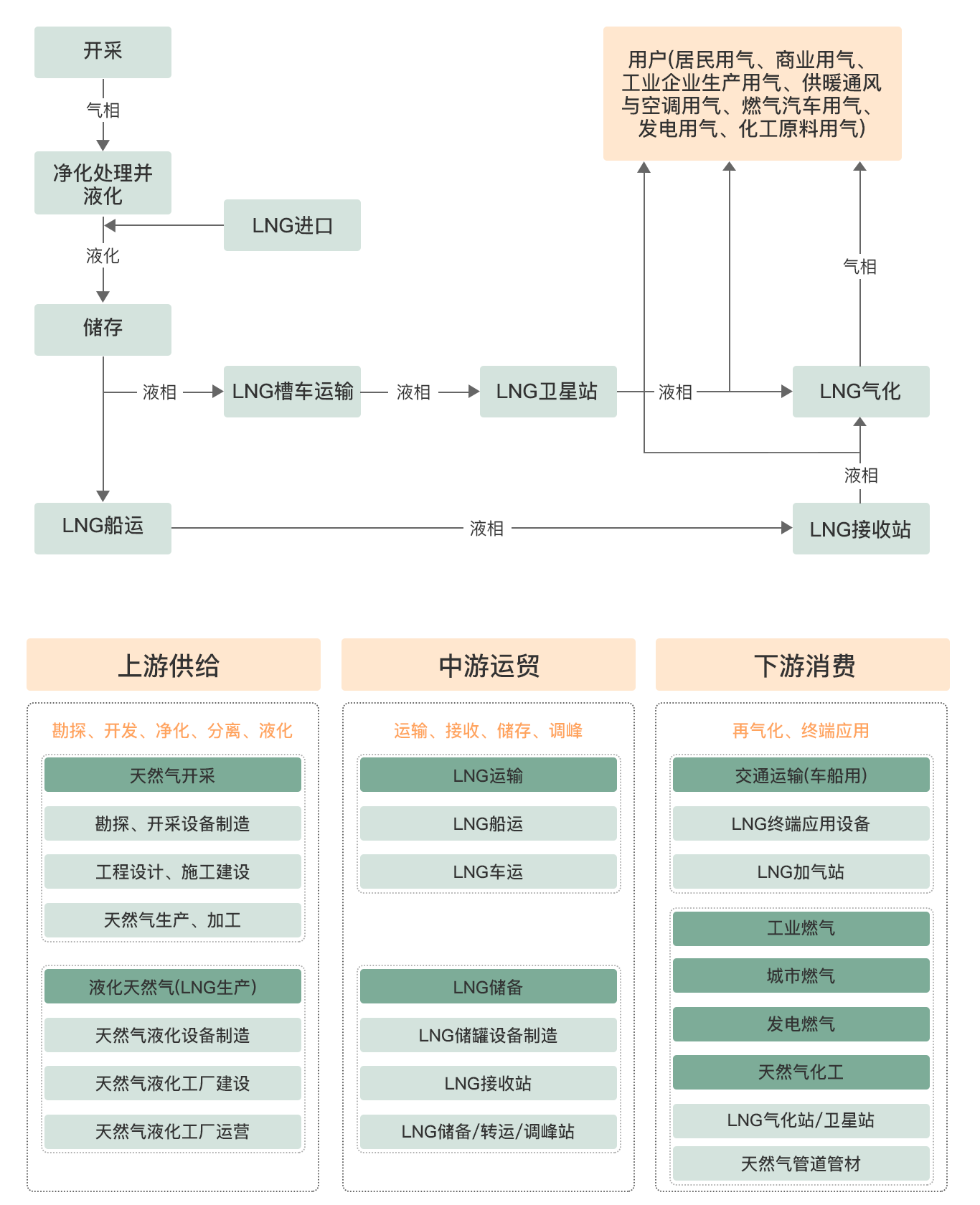

LNG产业链贯穿天然气产业全过程,为方便运输和储藏,天然气通过“气态→液态→气态”的状态转化,完成上游气源、中游储运(包括装卸船运输,终端站和供气主干管网的建设环节)和下游分销(终端用户包括联合循环电站,城市燃气公司,工业炉用户,工业园区和建筑物冷热电多联供的分布式能源站等)的全过程,涉及产、贸、运、储、销各个环节(部分液化天然气从进口终端由槽车运输至二级仓库,随后再至最终用户,用作车辆和船舶的燃料,未经转换过程)。

上:“气态→液态→气态”的状态转化

资料来源:百度百科,公开资料,新湖期货研究所

下:LNG产业链

常规天然气开采:一般采用自喷方式采气、排水式采气,开采技术较简单,过程涉及“钻井→录井→测井→完井→试气→投产→产气”。

非常规天然气开采:这类天然气(包括页岩气、煤层气——地面钻井开采或井下瓦斯抽放系统抽出、油砂气等)开采较为复杂。由于页岩气储集层渗透率低,开采难度相对较大,主要采用水平井和多层压裂技术以提高开采效率。

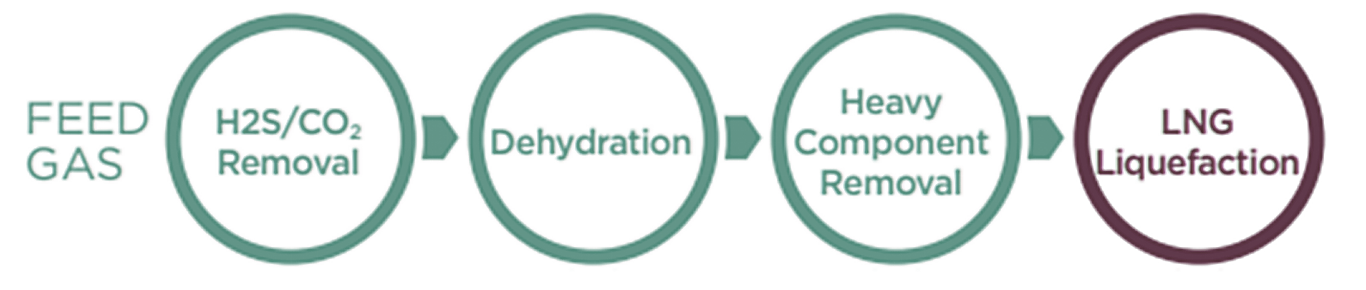

原料气在液化前,需通过气分装置,分离去除一些杂质(二氧化碳、硫化氢、水)及化合物(比甲烷重的碳氢化合物,后续可作为原材料出售给石化行业或用作燃料)。

天然气液化过程中,涉及到的工艺系统主要包括:原料气过滤分离及调压计量、原料气增压、二氧化碳脱除、脱水脱重烃、脱汞,制冷系统。

原料气过滤分离及调压计量

对原料气里的一些机械杂质(焊渣、铁屑、其他异物等)、游离水进行过滤、分离,防止进入压缩机损坏气缸等部件。

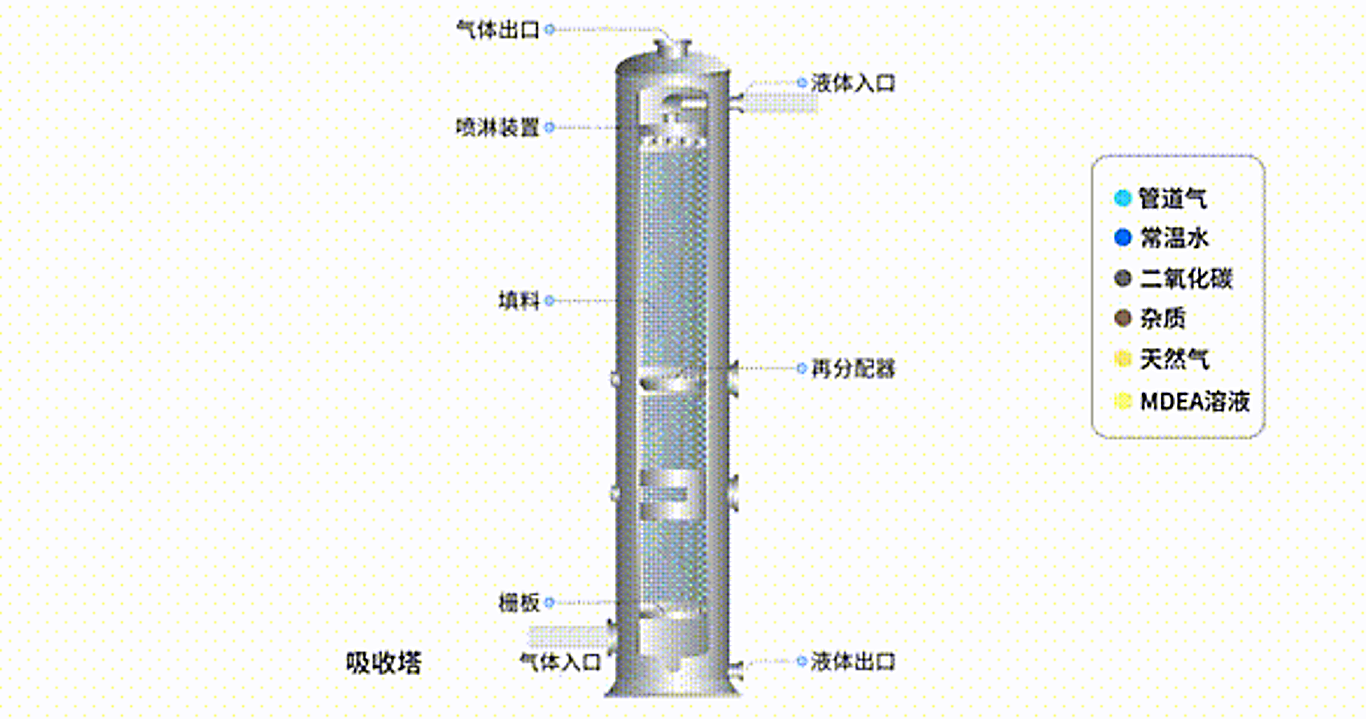

因后续脱二氧化碳单元在吸收塔中需要高压以利于吸收二氧化碳,且天然气临界压力为4.6MPa。长期以来,原料进气压力在1.5-4.5MPa范围内波动,故需要原料气压缩机出口压力稳定在4.8-5.0MPa之间。

原料气中二氧化碳含量为1.37%左右,CO2为酸性气体,会造成金属腐蚀并污染环境。此外,CO2 含量过高会降低天然气的热值,且其在低温时会凝结为固体堵塞管道。因此,必须严格控制天然气中酸性组分的含量,以达到工艺和产品质量的要求。

天然气中水分、苯及C+重烃的存在会造成严重的后果:

水分与天然气在一定条件下形成水合物阻塞管路,影响冷却液化过程;水分的存在也会造成不必要的动力消耗;且由于天然气液化温度低,水、苯及重烃的存在还会导致设备冻堵,故必须脱水、脱苯和重烃。

根据天然气体成份及进厂条件,部分净化工艺采用组合分子筛吸附脱除天然气中的水分、苯及重烃。

由于汞蒸气会导致铝热交换器和管道产生严重腐蚀,汞含量如超标就必须脱除。

经过净化的天然气进入原料气闪蒸气换热器和来自LNG储罐的BOG(由于低温LNG储罐受外界环境热量的入侵,LNG罐内液下泵运行时部分机械能转化为热能,使罐内LNG气化产生闪蒸气,这些闪蒸气就是BOG)换热,将净化后的天然气降温至20℃左右。

因LNG在常压下的温度为-162℃,要将常温NG(管道输送的天然气)转变为-162℃的LNG,则需要给其换热降温。

目前,国内普遍采用混合制冷工艺来完成整个液化过程,即:

混合制冷剂经冷剂压缩机两级压缩,分别经水(空气)冷却后,制冷剂气液分离,中压液相、高压气相、高压液相同时进入换热器(冷箱),通过J-T阀节流降压,被三股制冷剂提供的冷量分别给冷箱上、中、下部预冷、深冷,然后汇集进入冷剂吸入罐循环制冷。同时,净化后的天然气从冷箱上部进入,在冷箱上、中、下各部分别被冷剂释放的冷量换热,经逐级预冷、液化、过冷后出换热器(冷箱), 再经节流降压后获得LNG产品。

天然气液化装置项目建设周期一般为6-10年,其中可行性分析历时1年、设计阶段历时1-2年、采购与施工合同准备历时1-2年。待最终投资决策(FID)落地后,施工阶段、调试与试运营、投产与运营、环境与安全措施共需3-5年。

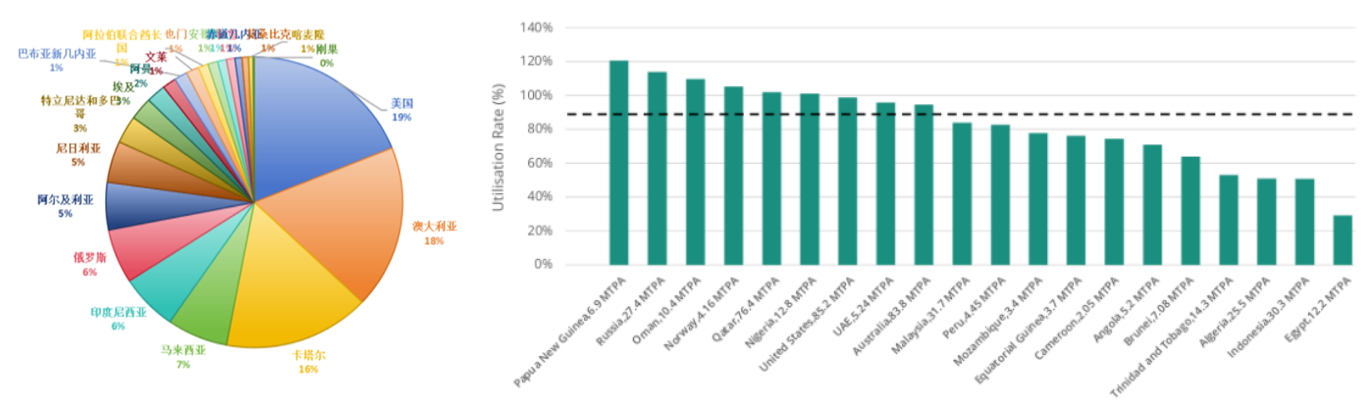

2023年共增加了3.8MTPA(Million Tonnes Per Annum)的液化能力,刚果布拉柴维尔的Tango FLNG自2024年2月起又增加了0.6MTPA。截至2024年2月底,全球液化产能已达到约483MTPA。

2023年全球平均液化产能利用率为88.7%,与2022年的89%同比持平。截至2024年2月底,液化项目已批准产能为216.9MTPA。

左:全球运营中的液化产能

按市场划分,截至2024.2.29,单位:%

右:2023年全球液化产能利用率(单位:%)

资料来源:IGU,Rystad Energy,新潮期货研究所

当液化厂位于再气化设施附近时,槽罐车是最具成本效益的短途运输方式。使用专门的双层罐车,可将液化天然气输送到卫星工厂(小型再气化设施、加气站)。

LNG槽车主要由罐体、管路系统(包括进液管、出液管、安全阀、压力表等,用于控制和调节LNG的输送)、安全装置(包括紧急切断阀、安全阀、压力表等,用于保护LNG槽车的安全运行)、控制系统(包括温度、压力、液位等传感器,用于实时监测和控制LNG槽车的运行状态)等组成。

相对于管道天然气传输,LNG海运贸易近几年来在全球天然气贸易中的占比迅速上升(2022年已达45.27%)。根据国际能源署(IEA)和壳牌(Shell)等机构的预测,至2040年,LNG海运贸易量或将占整个天然气贸易量的60%-70%。

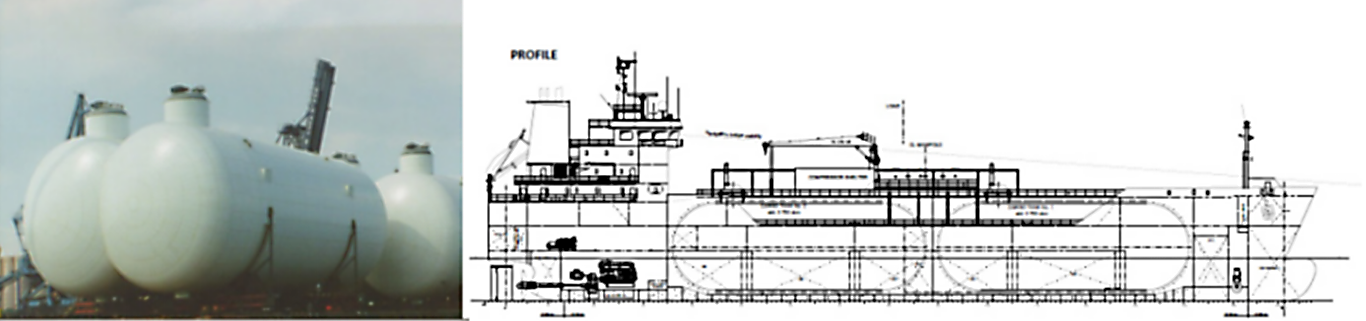

一艘典型现代液化天然气船大约300米长,43米宽,吃水深度约12米,在开阔水域以21节(约为39km/h)的速度航行,其建造周期为20-36月。

液化天然气船货物容量从1000m3到267000m3,大多现代船只容量在125000-175000m3之间。

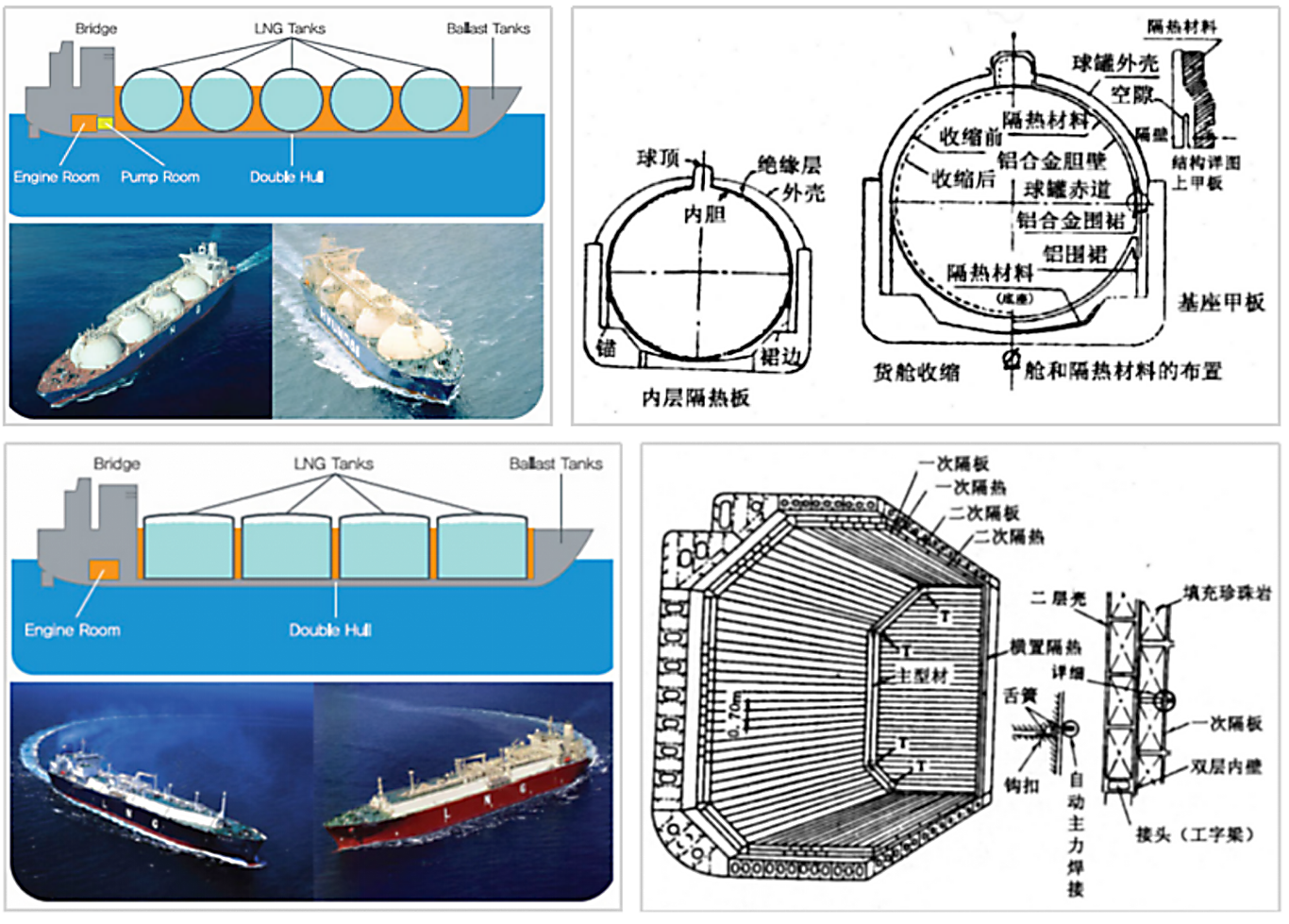

目前大多数大型LNG船为球形储罐(Moss sphere design)或几何薄膜储罐(membrane design)。

上:LNG船Moss球形储罐设计及Moss贮罐

下:LNG船几何薄膜储罐设计及薄膜贮罐

资料来源:GIIGNL,刘传茂-《液化天然气(LNG)运输船建造技术综述》,新湖期货研究所

其也可用做浮式储存(Floating Storage Units,FSU),或加配再气化产能后成为浮式再气化装置(Floating Storage and Regasification Unit,FSRU)。浮式设备允许液化天然气终端选址为离岸或系泊在码头旁。

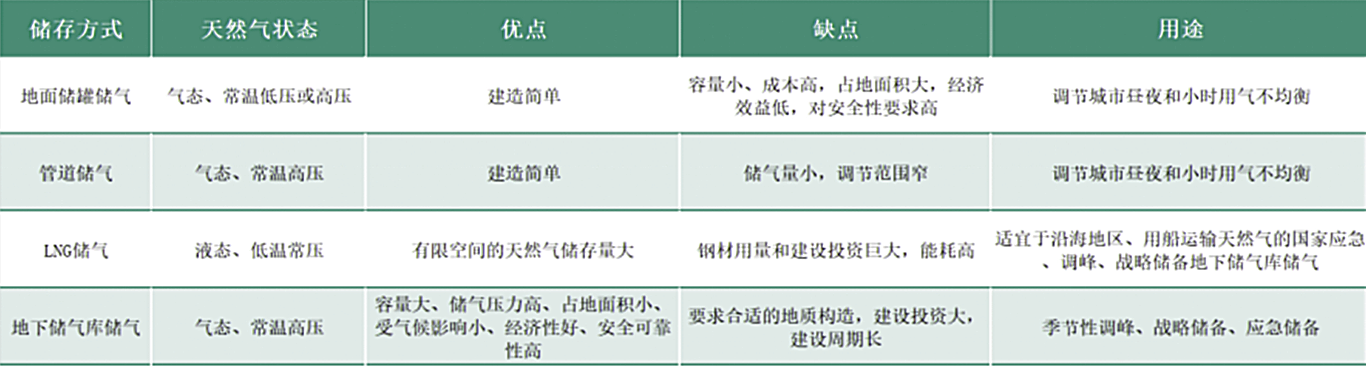

随着天然气产业发展和建造技术的进步,已发展出多种储气方式,用于满足调峰和应急储气需求,涉及地面储罐储气、管道储气、LNG储气、地下储气库储气。不同存储方式有各自的优缺点及用途:

资料来源:《天然气调峰方式的对比与选择》,新湖期货研究所

6月30日,盐城市滨海港工业园区中国海油盐城“绿能港”一期项目现场,10座“气墩墩”傲然矗立在黄海之滨,6座我国自主设计建造的全球单罐容量最大(27万立方米)液化天然气储罐实现机械完工。

盐城“绿能港”的10座液化天然气储罐设计建造项目国产化率达98.3%,其中12项技术成果填补了国内空白达到世界领先水平,6座单罐容量27万立方米储罐为全球首次建设,储罐高约65米,直径100.6米,可同时叠放3架C919客机,罐容相当于614个标准游泳池,可存储1.69亿立方米天然气。

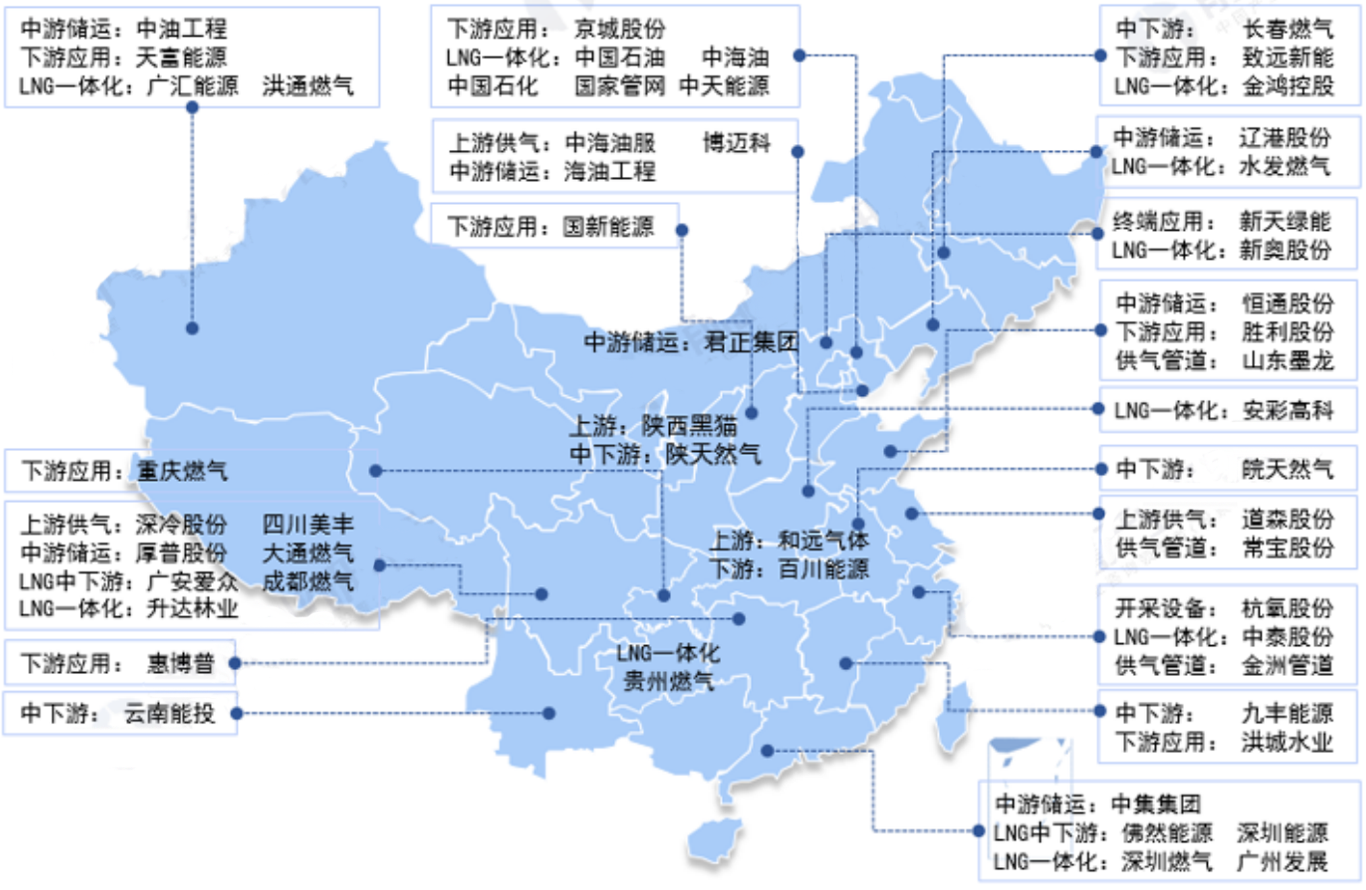

LNG到达目的地后,需要在再气化终端进行再气化,转换回气态,通过管道或卡车运输到最终用户(包括联合循环电站、城市燃气公司、工业炉用户、工业园区和建筑物冷热电多联供的分布式能源站、天然气作为汽车燃料的加气站用户以及进一步向下延伸的LNG卫星站、加气站、LNG加注站及冷能利用等与LNG相关的所有产业)。

下游市场的增长潜力巨大,尤其是在亚洲和其他发展中市场。

资料来源:前瞻产业研究院整理

随着全球LNG市场的发展,各个环节都需要不断创新和优化,以适应市场变化和提高竞争力。LNG行业将在波动的市场中找到竞争优势,并实现更快的增长。

资料来源:国家能源局