【论文精选】无人值守、智能化天然气厂站的分析

来源:本站 最后更新:2024-10-15 19:26:50 作者:佚名 浏览:738次

作者:张庆,王长友,赵兴华

第一作者单位:武汉市燃气热力规划设计院有限公司

摘自《煤气与热力》2023年10月刊

张庆,王长友,赵兴华. 无人值守、智能化天然气厂站的分析[J]. 煤气与热力,2023,43(10):B21-B25,B32.

随着我国工业化进程加快,天然气作为一种优质清洁能源,在我国能源结构中的占比逐步提升。我国城市燃气行业高速发展,据国家能源局发布的《中国天然气发展报告2022》,2021年,我国天然气消费量3 690×108 m3,同比增长12.5%。全国主干天然气管道总里程达到11.6×104 km。在我国正加快构建清洁低碳、安全高效的新型能源体系大背景下,国家能源局于2023年3月28日印发《关于加快推进能源数字化智能化发展的若干意见》,明确提出加快推动数字技术与能源产业发展深度融合,有效提升能源数字化智能化发展水平,构建清洁低碳、安全高效的能源体系。通过智能化提升生产效率、能源资源利用效率,以实现行业高质量发展。国内五大燃气集团相继开展天然气厂站无人值守、智能化的建设和研究,中国石油天然气销售分公司为全面贯彻新发展理念,将工程建设项目高质量建成、高效益投产,实现运行风险最低、用工最省、效益最高、成本最佳的项目投运目标,组织编制了《工程建设项目高质量发展报告编制规定》,明确将无人值守、智能化厂站列为项目高质量发展目标。

天然气无人值守、智能化厂站是借助5G、大数据、云平台、物联网等先进科学技术,实现要素的数字化,对全环节要素状态全面感知,通过设备自动或智能识别、自诊断、模拟仿真等运行手段提高厂站的安全与运行效率、降低企业运行成本。由此可见,天然气无人值守、智能化厂站将成为未来发展趋势,对其进行深入研究对保障厂站安全运行,对运营企业提质增效都有着十分重要的意义。

天然气厂站一般分为输气站、门站、调压站等不同类型,本文仅以无人值守门站为例,对其工艺流程优化展开深入的研究,使其具备无人值守、智能化厂站功能。门站主要功能是对上游的天然气进行过滤、计量、加热、调压、加臭后输送至下游用户。按照功能,门站可分成多个单元,主要包括进出站阀组单元、过滤单元、计量单元、加臭单元、加热单元、调压单元,每个单元的工艺配置不同。本文所涉及的工艺、仪表符号与仪表图例见图1。

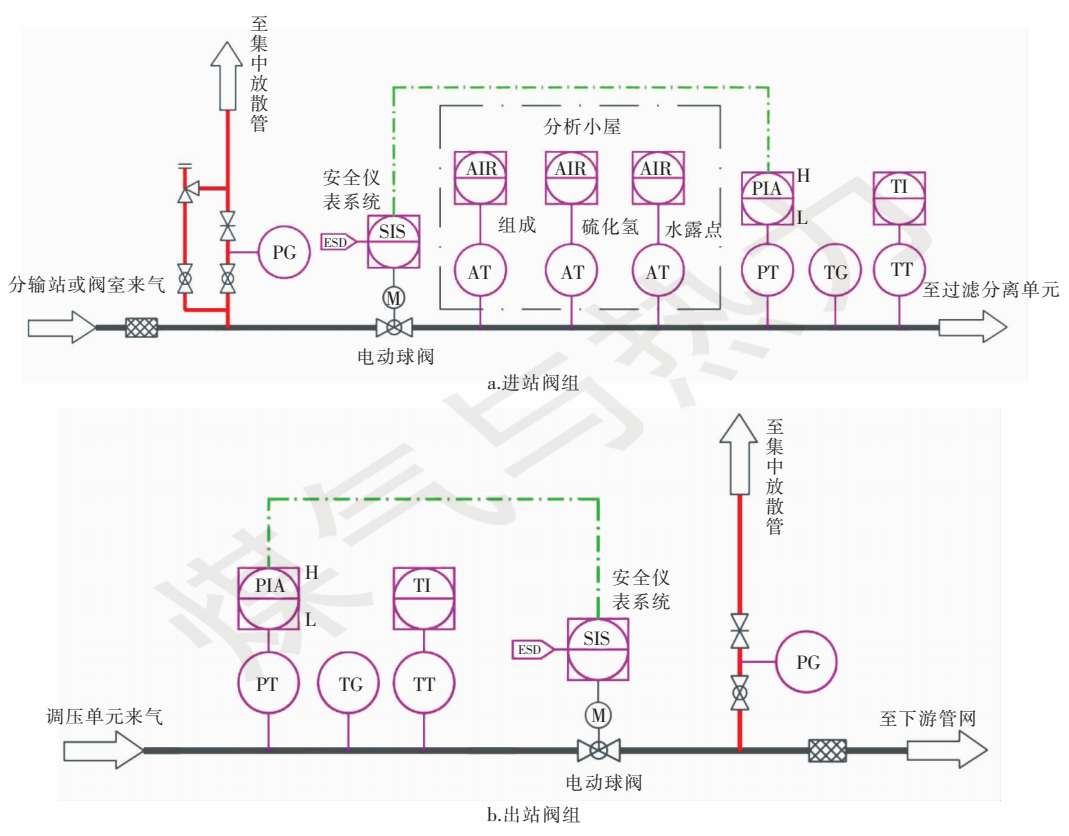

此单元主要功能为当厂站及其上下游管网发生事故时,能快速切断气源,防止事故扩大。进出站紧急切断阀(电动球阀)应设置自动操作和远程控制功能,配置电(气)液联动或电动执行机构,并可实现就地手动操作,阀组的控制应纳入厂站紧急切断(ESD)系统。

一般而言,DN 400 mm以上阀门的执行机构宜采用电(气)液联动执行机构,DN 400 mm及以下阀门宜采用电动执行机构。站内需要经常开闭的DN 300 mm及以上的阀门宜采用电动执行机构。所有电动阀门均应具有远程控制、开关就地显示及状态远传、记录功能。

进出站阀组工艺管道及仪表控制流程图见图2。进站阀组设置电动球阀,其与进站管道压力远传系统(包括压力高低限报警和变送装置)联锁。当门站进站压力超过或低于设定值时,压力远传系统报警,进站电动球阀可自动关闭或通过门站调度室工作人员远程操作关闭,避免事故发生。门站出站阀组工作原理与进站阀组相同,通过控制出站电动球阀,实现厂站的安全运行和远程操作。

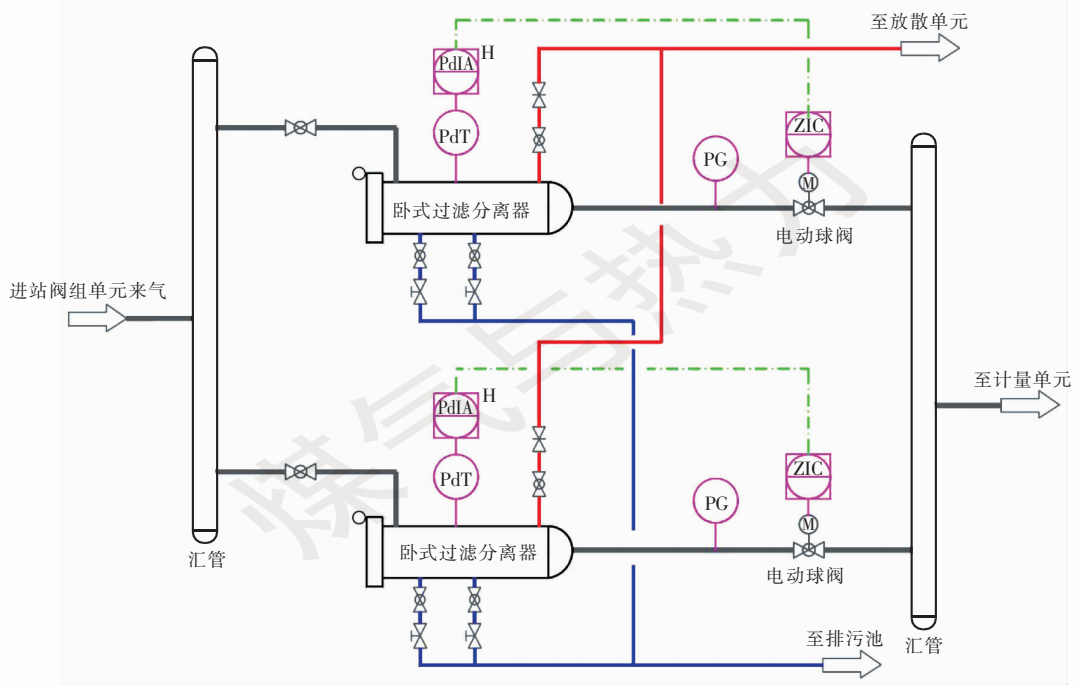

此单元主要作用是对接收的上游天然气进行净化,消除少量的水、凝液、机械杂质等,以减少对系统的腐蚀和磨损,保护仪表和调压装置等。通常门站过滤分离器配置为一用一备,每台过滤分离器设有压差变送器,并与过滤分离器出口电动球阀联锁,数据上传至门站调度室站控系统(对厂站的工艺和设备进行监控的计算机系统)。当其中一台过滤分离器压差超过设定值时,该过滤分离器报警,调度室工作人员远程关闭该过滤分离器出口电动球阀,开启备用过滤分离器出口电动球阀,实现过滤分离器互换。过滤单元工艺管道及仪表控制流程图见图3。

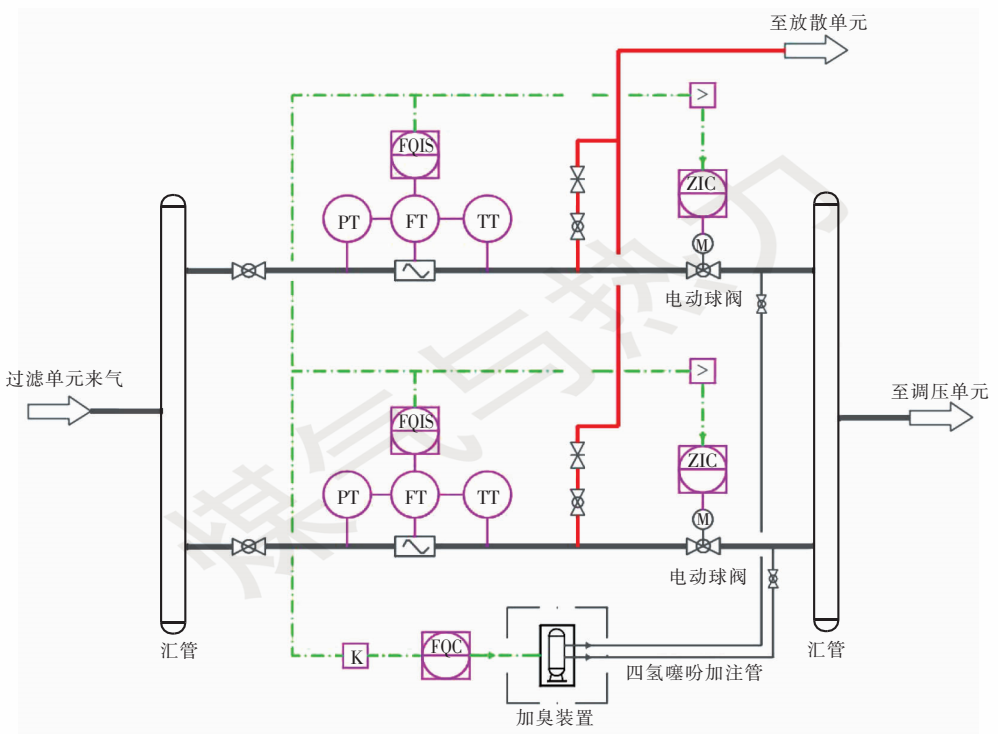

此单元用于与上游气源供应商的贸易结算校对、城市输配系统运行调度以及城市多气源采购成本核算分析。常用的计量设备主要为涡轮流量计与超声波流量计。采用先进的流量计算机系统,实现与站控系统的数据交换,以及多种流量计量单位的自动转换和流量数据上传。为便于计量设备远程切换,每一路计量设备出口设置电动球阀,并与流量计联锁。当其中一台流量计发生故障或输送流量超过其最大流量时,该流量计报警,调度室工作人员远程关闭该流量计出口电动球阀,开启备用流量计出口电动球阀,实现流量计互换。计量单元工艺管道及仪表控制流程图见图4。

此单元一般包括现场设备和控制仪表。现场设备包括:电磁驱动隔膜式柱塞泵、计量储药罐、信号传感器、管线阀门组、过滤器、设备柜等;控制仪表用于接收天然气流量信号,然后

依据流量来控制加臭量,并与计量设备及出口端电动球阀联锁,实现远程控制功能。

为防止四氢噻吩泄漏后四处扩散,应要求加臭柜底部设置积液池。选用磁浮式翻板液位计,避免了玻璃液位计破裂的风险。考虑无人值守的需求,在加臭柜下部安装四氢噻吩报警器,一旦出现四氢噻吩泄漏,就会及时将报警信号远传至站控系统。加臭单元工艺管道及仪表控制流程图见图4。

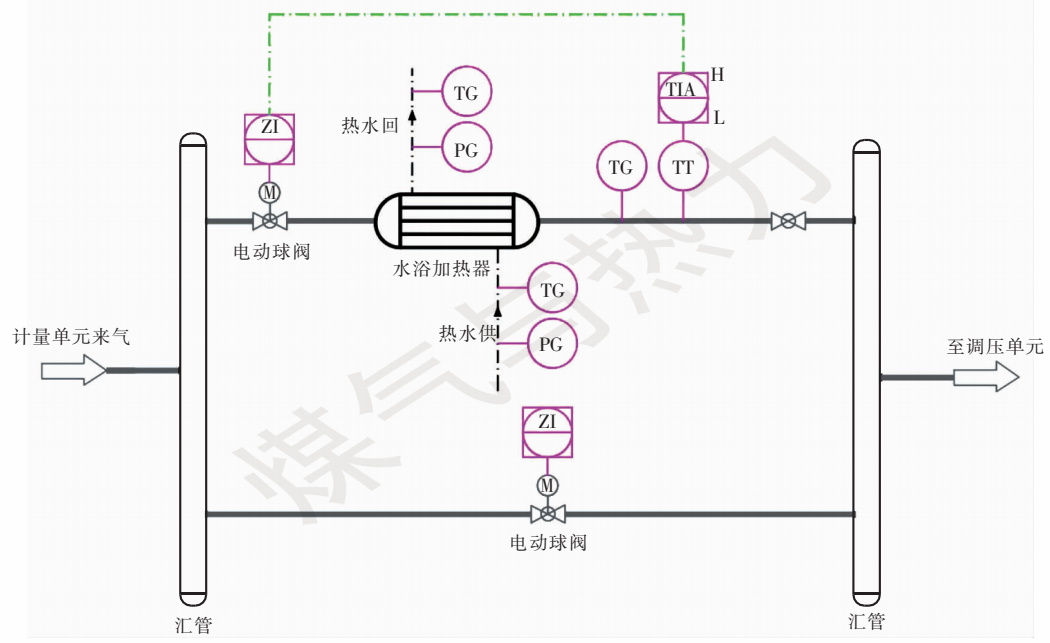

此单元主要防止天然气调压后出口温度过低,从而引起调压器、阀门发生冻堵以及管道表面结霜等问题,危害厂站正常运行。为保证生产运营安全,设置加热设备对调压前天然气进行加热,以保证天然气的合理运行温度。门站加热设备一般设置一用一旁通形式。当进站温度较高时,通过远程开启旁通路电动球阀将天然气输送至调压单元。当进站温度较低时,通过远程开启水浴加热器支路电动球阀,天然气经水浴加热器升温后输送至调压单元。加热单元工艺管道及仪表控制流程图见图5。

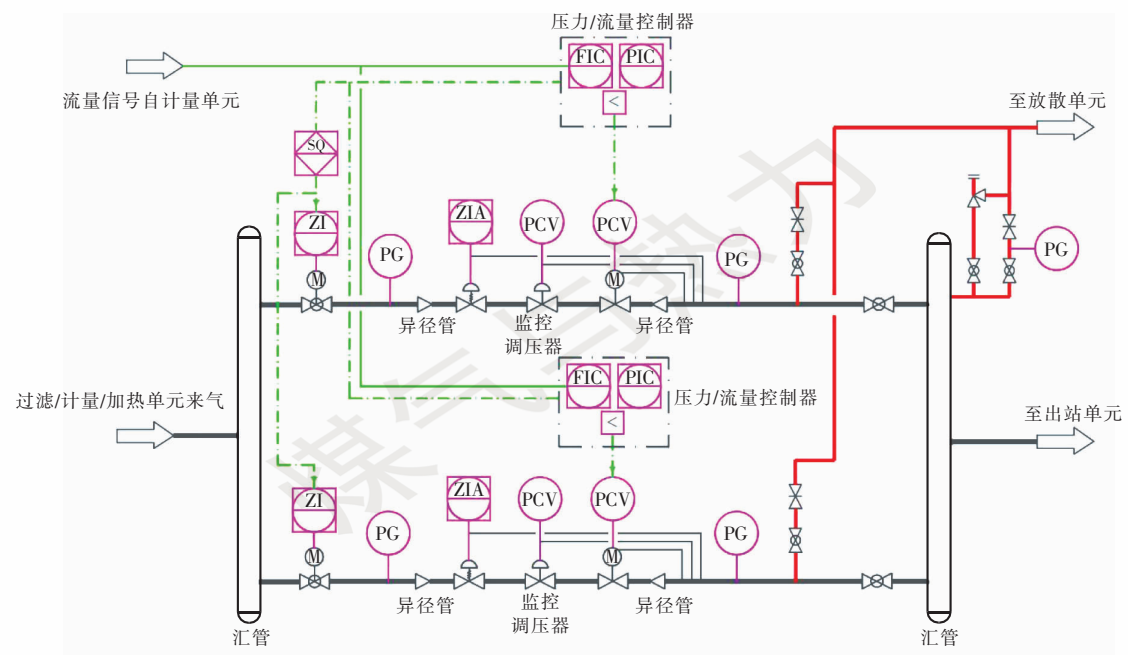

目前,国内门站(上下游压差大于1.6 MPa的工况)实现远程压力、流量控制主要采用安全切断阀、监控调压器、电动调节阀组合的形式。安全切断阀和监控调压器的压力检测点均独立设在电动调节阀的下游且与电动调节阀的压力检测点邻近布置。电动调节阀的压力/流量控制器(简称控制器)应能向站控系统传递本单元的各种运行状态参数,如压力、阀门开度等状态信息。控制器应具有就地显示功能,能够显示实时工作状态、故障信息(如:调节阀开度、压力信号错误、设备故障等),并能显示设定值。控制器能够预先设定压力上限、一定时间内流量上限,并根据预设流量上限对流量进行控制,保持实际供气流量不超过流量上限。控制器有良好的调节特性输出,能够控制出口压力,限制最大流量。压力和流量控制的切换过程要求十分平稳,不能使被调节对象出现大的扰动[1]。

电动调节阀的智能控制精度,对其所在支路的流量信号反馈十分敏感,为了更好地发挥电动调节阀自我调节的智能化功能,应将流量计的流量信号直接反馈至电动调节阀,以供电动调节阀实时精确地调节燃气的流量、压力[2]。在安全切断阀前端设置电动球阀,可以远程切换两路调压系统。最终实现无人值守、无人操作、远程控制自动分输的设计要求。调压单元工艺管道及仪表控制流程图见图6。其中,SQ表示流量信号通过计算机程序控制与电动阀门联锁。

为提高厂站自动控制的安全有效性,应从工艺流程设计优化入手,以整体橇装工艺设备为基础,整合站内安防系统、可燃气体报警系统、UPS系统、加臭系统等并入无人值守站控系统,实现自动运行、远程监控、气量预警、紧急切断等功能。

厂站PLC(可编程逻辑控制器)系统采集、处理工艺设备运行数据,并通过专用网络和5G网络无线传输至调度中心SCADA系统,在调度中心实时监控现场设备的运行工况,包括:进口压力及温度、过滤分离器工作状态、流量计工作状态、调压器阀口开度、调压后出站压力及温度、切断阀阀位状态和燃气浓度报警、加臭泵状态、加臭罐液位、四氢噻吩浓度报警、UPS主机状态等。

厂站采用实时视频监控,实现区域入侵监测、移动侦测、遮挡报警、智能警戒等模式进行闪光及语言威慑。为保证数据安全性,采用录像储存满足90 d要求,数据分别储存在现场硬盘录像机和调度中心系统,并与公安系统联动,实现一键报警。

目前,国内无人值守、智能化天然气厂站尚处于发展阶段,工艺系统、自控系统还有待进一步优化,智能设备技术和解决方案还无法满足天然气厂站更加智能、高效、安全地运行,如工艺放散系统的远程监控和放散量分析、光伏发电系统、激光甲烷遥测仪高效利用、厂站智能可视化水平提升、智能防爆巡检机器人应用等,这些领域都是未来研究的重点方向,也是行业发展的必然趋势。

[2]王锋. 电动调节阀自适应控制在天然气调压中的应用[J]. 中国化工贸易,2013(3):87.